Eficiencia operativa de la cosecha de caña de azúcar (Saccharum officinarum L.) en una empresa agroindustrial

Operational efficiency of sugarcane (Saccharum officinarum L.) harvesting in an agro-industrial company

Segundo Clemente Rodríguez Delgadoa; Luis Alberto Orbegoso Navarrob

a Facultad de Ingeniería Mecánica Eléctrica-Universidad Nacional Agraria de la Selva. Tingo María, Perú.

b Facultad de Ciencias de la Ingeniería-Universidad Nacional Autónoma de Chota, Cajamarca, Perú.

L. A. Orbegoso Navarro [ laorbegoson@unach.edu.pe | https://orcid.org/0000-0001-9998-0763 ]

Resumen

El estudio analiza la eficiencia operativa en la cosecha de caña de azúcar (Saccharum officinarum L.) en la empresa Agroindustrial Pucalá SAA de la región Lambayeque. El objetivo general fue determinar eficiencias en las operaciones mecanizadas de siete (7) campos de caña de azúcar: en el corte, arrume – carguío y transporte. Las eficiencias del corte fueron 91% y 95% para tiempo y trabajo, respectivamente, con una capacidad efectiva de 0,92 t/h. En el arrume-carguío, los valores fueron 74% y 93%, con una capacidad de 25,44 t/h, mientras que el transporte alcanzó una capacidad promedio de 10,45 t/h. Para cumplir con una molienda de 3000 t/día, se requieren 491 cortadores, 7 arrumadores-cargadores y 16 tráileres de 45 t. Además, se diseñaron hojas de cálculo interactivas para monitorear eficiencias y costos operativos; éstos últimos se estimaron en 8,65 NS/t para el corte, 19,17 NS/t para el arrume-carguío y 51,63 NS/t para el transporte. Se diseñaron cuatro hojas electrónicas vinculadas para su uso en tiempo real en la administración de las operaciones de cosecha. Este análisis provee datos clave para mejorar la gestión operativa y reducir costos en la cosecha.

Palabras clave: operaciones mecanizadas; capacidades operativas; caña de azúcar.

Abstract

This study analyzes the operational efficiency of sugarcane (Saccharum officinarum L.) harvesting at Agropucalá SAA, Lambayeque, Peru. Time and motion techniques were used to evaluate the stages of manual cutting, mechanized stacking-loading, and transport, determining time and work efficiency as well as operational capacities. Cutting efficiencies were 91% for time and 95% for work, with an effective capacity of 0.92 t/h. For stacking-loading, efficiencies were 74% and 93%, with a capacity of 25.44 t/h, while transport achieved an average capacity of 10.45 t/h. To meet a milling capacity of 3000 t/day, 491 cutters, 7 stacker-loaders, and 16 trailers of 45 t each are required. Additionally, interactive spreadsheets were designed to monitor the operational efficiencies as well as operating costs, which were estimated at 8.65 NS/t for cutting, 19.17 NS/t for stacking-loading, and 51.63 NS/t for transport. Four linked spreadsheets were designed for real-time use in the management of harvesting operations. This analysis provides key data to improve operational management and reduce harvesting costs.

Keywords: mechanized operations; operational capacity; sugarcane.

- Introducción

La caña de azúcar (Saccharum officinarum) es un cultivo clave en la producción de azúcar y derivados, posicionándose como uno de los productos agrícolas más importantes a nivel global. En América Latina, Brasil lidera la producción de caña de azúcar, con más de 700 millones de toneladas anuales, consolidándose como el principal exportador de azúcar y etanol (FAO, 2021). Otros países, como Colombia, Guatemala y México, también desempeñan un papel importante en la región, adoptando prácticas agrícolas avanzadas para maximizar el rendimiento y reducir los costos de producción. En Europa, aunque la caña de azúcar tiene una menor participación en comparación con la remolacha azucarera, regiones como España mantienen una producción significativa, apoyándose en tecnologías de cosecha mecanizada (EUROSTAT, 2022). En Perú, la producción de caña de azúcar ha experimentado un crecimiento sostenido en las últimas décadas; esta supera los 11 millones de toneladas anuales, concentrándose principalmente en las regiones de Lambayeque, La Libertad y Piura (MIDAGRI, 2020). Este incremento se debe a la mejora en las prácticas de cultivo, el uso de variedades de alto rendimiento y la implementación de tecnologías modernas en la cosecha.

Social y económicamente, la caña de azúcar genera millones de empleos directos e indirectos, siendo una fuente vital de ingresos para comunidades rurales (World Bank, 2020). Además, la industria asociada de los biocombustibles promueve la transición hacia fuentes de energía más sostenibles. Ambientalmente, aunque la producción de caña de azúcar usa intensivamente el agua y emite gases contaminantes durante su quema, se han implementado prácticas de manejo sostenible, como la cosecha en verde y la reutilización de sus subproductos (Renouf et al., 2008).

El proceso de cosecha de la caña de azúcar varía según la región productora y el nivel tecnológico disponible. Tradicionalmente, la caña se quema, luego se corta y se limpia a mano, práctica que, aunque efectiva, genera problemas ambientales significativos; este método se utiliza especialmente en regiones donde la mano de obra es abundante y económica (Vargas et al., 2014 y Donis-García, 2014). En el otro extremo destaca el uso de las llamadas cosechadoras de caña de azúcar que, en una sola operación, cortan y limpian la caña en verde, eliminando la quema y optimizando el tiempo de cosecha; este método es utilizado en países con tecnología avanzada como Brasil, Estados Unidos y Australia, donde se priorizan la eficiencia y la sostenibilidad (Matos et al., 2014), reduciendo significativamente los costos operativos y las emisiones de carbono (Carvajal-Irribarren, 2015). En países como la India y Tailandia, se han adoptado enfoques híbridos, combinando tecnologías de bajo costo con prácticas tradicionales para maximizar la productividad (Gunnarsson, 2008). Actualmente se usan sensores, GPS y sistemas de monitoreo remoto para optimizar el rendimiento y reducir el impacto ambiental.

La “cosecha” en este trabajo se refiere a la ejecución de una combinación de etapas que van desde el corte de la caña quemada hasta la puesta del producto en el ingenio, que utilizan herramientas manuales y máquinas especializadas; es decir, es un sistema híbrido o semi mecanizado, que es el que emplea la empresa Agropucalá SAA, ubicada en Lambayeque, Perú, lugar de ejecución de la presente investigación. Aquí los tallos quemados se cortan a mano a nivel del suelo, utilizando machetes; las gavillas de caña se colocan a lo largo del surco para luego ser arrumadas y cargadas a las unidades de transporte en una sola operación con una máquina diseñada para este fin. El transporte se realiza con “trailers” o camiones adaptados para transportar la caña.

Los tiempos empleados en la ejecución de operaciones en la cosecha de caña de azúcar y consecuentemente las eficiencias resultantes, son indicadores que permiten mejorar la efectividad de los medios de producción, de ahí que es importante identificarlos y evaluarlos para abordar su incidencia en la performance general de dichas operaciones. Matos-Ramírez (2014) hace una discriminación detallada de los tiempos, como queriendo ajustarlos individualmente a efectos de mejorar cada componente mecánico del proceso. Por otro lado, una evaluación técnica no es suficiente para conocer la performance global de la cosecha; es necesario cotejarlos con los costos operativos, para luego ver su incidencia en los costos de producción total.

En ese sentido, el presente estudio plantea como objetivo, determinar la eficiencia de las operaciones de cosecha y los costos asociados, con fines de proponer mejoras específicas para la empresa agroindustrial Pucalá y poder ser replicables en otras agroindustrias azucareras.

- Metodología

El presente estudio se llevó a cabo en la empresa Agropucalá SAA, ubicada en el distrito de Pucalá, provincia de Chiclayo, región Lambayeque. Se evaluó la eficiencia operativa de las operaciones de cosecha de caña de azúcar (Saccharum officinarum L.) en un área total de 144.88 hectáreas, caracterizada por un relieve plano, clima subtropical árido y suelos aluviales de textura media y alta fertilidad.

2.1. Ubicación y caracterización del sitio.

La zona de estudio está comprendida entre las coordenadas UTM: 17M 653401 m E, 9250438 m N, a una altitud de 89 msnm. Las condiciones climáticas predominantes incluyen temperaturas entre 19 °C y 27 °C y una humedad relativa promedio de 75%. Se seleccionaron siete campos dentro de la empresa, cada uno con características específicas de producción, variedad de caña y distancia al ingenio. La tabla 1 muestra las características físicas y de producción de los campos en estudio.

2.2. Descripción de las operaciones evaluadas.

Corte manual: Se utilizó machetes para realizar el corte de los tallos al nivel del suelo, colocándolos en hileras sobre los surcos (gavillas).

Arrume-carguío: Se empleó maquinaria especializada, un arrumador-cargador John Deere 1850, para recoger y cargar los tallos en las unidades de transporte.

Transporte: Los tallos recolectados se trasladaron al ingenio utilizando tráileres Mercedes Benz modelo MBT520S-6D con capacidad de 45 toneladas.

2.3. Evaluación de tiempos y movimientos.

Se aplicó la técnica de tiempos y movimientos (Tejada-Díaz et al., 2017), considerando los siguientes tiempos en cada operación:

Tiempo efectivo (Te): Tiempo dedicado exclusiva-mente al corte, arrume o transporte.

Tiempo perdido (Tp): Tiempo dedicado a interrup-ciones no planificadas como averías, descansos prolongados, malos hábitos del personal, etc. En el transporte, una parte de estos tiempos se contabilizan como demoras (dem), correspondientes a los tiempos en cola o de espera durante la carga y descarga del producto.

Tiempo vacío (Tv): Intervalos necesarios para activi-dades accesorias como reubicación de la maquinaria o cambios de gavilla.

- Tiempo total (Tt): Tiempo total, o tiempo opera-tivo, corresponde a la suma de los 3 tiempos anteriores.

- Muestreo y recopilación de datos

Se utilizaron planos de ubicación de los campos y cuarteles para identificar las áreas a evaluar. En cada campo se tomaron parcelas de 36mx48m y se evaluaron las operaciones de cosecha en varios turnos hasta terminar toda el área del campo a cosechar. En cada parcela y para cada operación se registró lo siguiente:

Corte manual: Se registró el tiempo empleado por una cuadrilla de cortadores para procesar 9-10 toneladas de caña durante una jornada promedio de 8 horas.

Arrume-carguío: Se contabilizó el tiempo necesario para llenar cuatro tráileres de doble carreta con una capacidad total de 45 toneladas cada uno.

Transporte: Se midieron los tiempos de espera para la carga, carga, recorrido hasta el ingenio, espera para la descarga, descarga y retorno al campo.

- Cálculo de eficiencias y capacidades

Aun cuando el corte de la caña de azúcar se hace a mano y el arrume-carguío con maquinaria, por cuanto las unidades en que se expresan la eficiencia y la capacidad son independientes de la fuente de potencia que se utilice, ambas operaciones se han evaluado con las mismas fórmulas, teniendo como base teórica las referencias Rodríguez y Chacón (1997) y Carbajal-Irribarren (2015). En ambos casos se emplearon las fórmulas 1, 2, 3 y 4 de la tabla 2 para rendimiento de tiempo (Rt), rendimiento de trabajo (Rw), capacidad teórica (Ct) y capacidad efectiva normal (Cen), respectivamente. Los costos de las operaciones se calcularon empleando hojas electrónicas en Excel. La capacidad efectiva de la flota (Cef) para el transporte se ha calculado con la fórmula 5 de la tabla 2, sugerida por Frank (1977).

Tabla 1

Características físicas y de producción de los campos en estudio

Campo | Área* (ha) | Textura suelo | Variedad | N° cuarteles | Edad (meses) | N° corte | N° Obreros | Q (t) | Nv | Y (t/ha) | D (km) |

La Francisca | 40,01 | Fco-Ar | CH-32 | 16 | 24,0 | 2do | 481 | 4801,2 | 48 | 120 | 5,0 |

Caravaca | 17,70 | Fco-Ao | CH32 | 7 | 22,0 | 2do | 179 | 1616,0 | 17 | 110 | 7,5 |

Vega Santa Isabel | 30,00 | Fco-Ao | RB72-454 | 15 | 24,5 | 2do | 328 | 2960,0 | 32 | 100 | 1,5 |

Vega Ramos | 10,71 | Fco-Ao | CH-32 | 4 | 25,0 | 2do | 131 | 1178,1 | 13 | 110 | 4,0 |

Vega Entre Ríos | 15,76 | Fco-Ar | Azul Casagrande | 7 | 33,0 | 3er | 210 | 1891,2 | 21 | 120 | 8,0 |

Faycal | 16,17 | Fco-Ar | RB72-454 | 6 | 23,0 | 2do | 215 | 1940,4 | 21 | 120 | 25,0 |

La Rivera | 14,53 | Fco-Ao | CH-32 | 9 | 22,0 | 2do | 129 | 1162,4 | 12 | 80 | 24,0 |

* Área cosechada, Nº obre: Número de obreros, Q: toneladas cosechadas, Nv: número unidades transporte, Y: rendimiento del cultivo, D: distancia del campo al ingenio.

Nota: recopilado de la Oficina de Campo de la Empresa Agropucalá SAA.

- Requerimiento de cortadores y de maquinaria

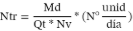

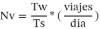

De la Tabla 2, el número de cortadores por día se calcula con la fórmula 6, el número de unidades para el arrume-carguío (Nac) se obtiene con la fórmula 7 y el número de unidades de transporte (Ntr) mediante la fórmula 8.

Tabla 2

Fórmulas para cálculos técnicos y de costos operativos de las operaciones de cosecha.

Nº | Var. Ind. | Var. Dep. | Forma de la ecuación | Descripción de variables |

Cálculos técnicos |

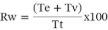

1 | Rt | Te, Tt |

| Rt: Rendimiento de tiempo (%) Te: Tiempo efectivo (min) Tt: Tiempo total (min) Rw: Rendimiento de trabajo (%) Tv: Tiempo vacío (min) Ct: Capacidad teórica (t/h) Qc: Toneladas cosechadas Cen: Capacidad efectiva normal (t/h) Efh: Eficiencia horaria, en decimal (0,83) Cef: Capacidad efectiva de la flota (t/h) Qr: Carga de cada vehículo (t) N: Número de vehículos empleados d: Distancia del lugar de carga al de descarga (km) Vi: Velocidad de ida (kph) Vr: Velocidad de retorno (kph) dem: demoras debido a esperas en la carga y descarga, otros (h) Nc: Número de cortadores/día Md: Capacidad de molienda (t/día) Cec: Capacidad efectiva de corte (t/h) Ht: Número de horas por turno (h) Nt: Número de turnos Nac: Número de unidades para arrume-carguío Nh: Horas diarias de trabajo efectivo (h/día) Ntr: Número de unidades para el transporte Qt: Carga por viaje (t/viaje) Nv: Número de viajes por día Tw: Tiempo de trabajo diario efectivo del transporte (h/día) Ts: Tiempo del ciclo estándar del transporte (h/viaje) |

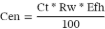

2 | Rw | Te, Tv, Tt |

|

3 | Ct | Q, Te, Tv |

|

4 | Cen | Ct, Rw, Efh |

|

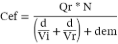

5 | Cef | Qr, N, d, Vi, Vr, dem |

|

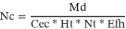

6 | Nc | Md, Ce, Ht, Nt, Efh |

|

7 | Nac | Md, Cen, Nh |

|

8 | Ntr | Md, Qt, Nv |

|

9 | Nv | Tw, Ts |

|

Cálculo de los costos operativos |

10 | VR | VU, UA | - Arrumador-cargador y tráiler:

VR = 0,782*(0,825)^[(VU+UA/1000)/2] - Arrumador-cargador y remolque:

VR= 0,60*(0,885)^[(VU+UA*VU/200)/2] | P: Precio de compra (soles) VR: Valor de reventa (%P, porcentaje precio compra) VU: Vida útil (años) UA: Uso anual (h/año) RA: Reparación anual (%P, % precio compra) R1 y R2: factores de reparación D: Depreciación (soles/año) I: Interés (soles /año) i: Tasa de interés anual (%) RSI: Resguardo, seguros e impuestos (soles/año) R+M: Reparación y mantenimiento (soles/h) Cc: Costo de combustible (soles/h) fpu: Factor de potencia utilizado (J. D. sugiere, 0,56) pd: precio del diesel (soles/l) Pr: Potencia del vehículo utilizado (kw) Cl: Costo de lubricantes (soles/h) |

11 | RA | R1, R2, VU, UA, | - Arrumador-cargador y tráiler:

RA=(R1*((VU+UA*VU/1000) /2)^R2)/VU - Aditamento arrumador-cargador y remolque:

RA=(R1*(UA*VU/1000) /2)^R2)/VU |

12 | D | P, VR, VU | D=(P-VR*P)/VU |

13 | I | P, VR, i | I=((P+VR*P)/2)*i |

14 | RSI | P | RSI=0.01*P |

15 | R+M | P, RA, UA | R+M = P*RA/UA |

16 | Cc | fpu, pd, Pr | Cc = (2,64*fpu + 3,91 – 0,203*sqrt(738*fpu + 173))*pd*Pr*fpu |

17 | Cl | Cc | Cl = 0,15*Cc |

- Análisis de costos operativos

Los costos operativos totales por hora (CTh) son la suma de los costos fijos (CF) y los costos variables (CV), expresados por hora.

Los costos fijos se obtienen sumando la depreciación (D), el interés (I) y el resguardo, seguros e impuestos (RSI), calculados por año con las fórmulas 12, 13 y 14 de la tabla 2; estos deben ajustarse así: CFh=CF/UA. Sumando R+M, Cc y Cl, calculados con las fórmulas 15, 16 y 17 de la Tabla 2, más el costo de la mano de obra (MO), se obtiene el costo variable por hora (CVh) expresado en soles por hora directamente. El costo de MO es variable, este depende del tipo de operación, lugar, etc. y es un dato específico para la operación considerada.

- Análisis estadístico

A los datos tabulados en Excel se les hizo un análisis de varianza (ANOVA) unidireccional para determinar si existían diferencias significativas en los Te, Tv y Tp entre los diferentes campos evaluados. Los resultados se complementaron con pruebas de homogeneidad de varianzas y normalidad de datos con las pruebas de Levene y Shapiro-Wilk, respectivamente. Posteriormente, las medias fueron analizadas mediante la prueba post-hoc de Tukey.

Asimismo, con el objetivo de evaluar la relación entre la distancia y los tiempos de transporte, se realizó un análisis de regresión lineal simple para los pares de datos correspondientes a la distancia recorrida en los trayectos de ida y vuelta entre el campo y el ingenio azucarero, y el tiempo empleado en cada recorrido.

Los análisis estadísticos se realizaron utilizando el software RStudio.

- Elaboración de herramientas de monitoreo

Se diseñaron 4 hojas de cálculo interactivas en Excel para monitorear los datos que alimentan los cálculos técnicos y costos y simular escenarios operativos que permitan la toma de decisiones en tiempo real. Con este enfoque metodológico, se obtuvieron datos clave sobre la eficiencia de las operaciones y costos asociados a la cosecha de caña de azúcar en Agropucalá SAA.

- Resultados y discusión

- Rendimiento de los tiempos en las Operaciones de Cosecha

En el corte manual, el Te promedio fue de 449.6 minutos, mientras que los Tp y Tv alcanzaron 22.7 y 24.0 minutos, respectivamente. Esto se tradujo en un rendimiento de tiempo (Rt) promedio del 91% y un rendimiento de trabajo (Rw) del 95%, valores considerados altos debido a la presión productiva sobre los cortadores (Tabla 3, Anexo 1).

Comparando el reporte de un rendimiento de 0,94 t/h en corte de caña quemada en Guatemala (Donis-García, 2014), los resultados de Agropucalá (0,91 t/h) son consistentes y reflejan una buena gestión del personal, aunque algunos malos hábitos de estos generan tiempos vacíos adicionales.

En la operación de arrume-carguío, el Te promedio fue de 249,3 minutos, con un Rt del 74% y un Rw del 93%. Este desempeño está influenciado por el uso de un arrumador-cargador John Deere 1850, que combina ambas funciones. Sin embargo, el campo "Caravaca" mostró valores de rendimiento inferiores (64% y 85%), atribuibles a su menor producción (90 toneladas) en comparación con otros campos. Estos hallazgos coinciden con estudios previos que destacan la importancia de un mantenimiento adecuado y la planificación de rutas para mejorar la eficiencia (Matos-Ramírez, 2014).

El transporte, por su parte, mostró la mayor variabilidad, con un coeficiente de variabilidad (CV) del 82% para los tiempos de ida y 96% para los de retorno (Tabla 4, Anexo 2). La capacidad efectiva promedio fue de 10,45 t/h. Estas diferencias están influenciadas por la distancia de los campos al ingenio, que varía de 1,5 km a 25 km, y por tiempos de espera que se pierden en la carga y descarga. Bustamante-Míñope (1982) reportó capacidades de transporte de 15 t/h en la antigua CAA Tumán, pero utilizando trailers más grandes (60 t) y distancias menores recorridas que en Agropucalá. Por otro lado, el análisis estadístico confirmó la correlación positiva entre la distancia al ingenio y los tiempos de transporte. Las ecuaciones de regresión para el tiempo de ida (Ti) y de retorno (Tr) mostraron coeficientes de determinación (R²) de 0,9946 y 0,9955, respectivamente. Esto indica que el aumento de la distancia impacta directamente en la eficiencia del transporte, sugiriendo la necesidad de optimizar rutas y reducir demoras.

- Rendimientos y Capacidades

El rendimiento de trabajo y la capacidad efectiva promedio para el corte manual fueron de 95% y 0.91 t/h, respectivamente, mientras que para el arrume-carguío fue de 93% y 25.44 t/h. Estas capacidades permiten sostener una producción diaria de 3,000 toneladas en el ingenio, empleando 491 cortadores, 7 arrumadores-cargadores y 16 tráileres (Tabla 5, Anexo 3). El uso combinado de maquinaria en el arrume-carguío mejora la eficiencia, como se observa en Agropucalá, pero también limita la capacidad en campos con menor producción, como "Caravaca."

- Costos Operativos

Los costos operativos estimados fueron de 8,65 NS/t para el corte, 19,17 NS/t para el arrume-carguío y 51,63 NS/t para el transporte (Tabla 6, Anexo 4). Estas cifras destacan la necesidad de reducir tiempos perdidos y optimizar las operaciones para disminuir los costos totales de producción. En este sentido, la implementación de hojas electrónicas vinculadas en tiempo real representa una herramienta valiosa para la toma de decisiones y la mejora continua.

- Comparaciones globales

Estudios internacionales, como el de Vargas (2014) en Costa Rica, señalan que la mecanización puede reducir las pérdidas de caña y mejorar los rendimientos. Sin embargo, en escenarios como el de Agropucalá, donde se emplea un sistema semi mecanizado, es crucial optimizar el uso de la maquinaria disponible y adaptar estrategias como el tipo de suelo y las distancias al ingenio.

En la India, investigaciones recientes (Sharma et al., 2021) evidencian que el uso de sensores para monitorear la eficiencia en tiempo real puede ser clave para mejorar tanto los rendimientos como la rentabilidad en sistemas semi mecanizados.

- Herramientas de monitoreo

Las Tablas 3, 4, 5 y 6 han sido vinculadas adecuadamente en Excel con la finalidad de reproducir escenarios probables. Al estar vinculadas las hojas electrónicas, el administrador de campo podría provocar cambios en la asignación de tareas, provocar mejoras en el uso de la maquinaria, utilizar mejores máquinas, mejorar los procedimientos, etc.; el resultado de la interacción se podrá observar en tiempo real, lo que ayudaría a tomar mejores decisiones.

- Conclusiones

Las conclusiones específicas, respecto a las eficiencias en el corte de caña, han sido de 91% (tiempo), 95% (trabajo) y una capacidad efectiva de 0,92 t/h, evidenciando un desempeño estable; respecto al arrume-carguío, este alcanzó eficiencias de 74% (tiempo), 93% (trabajo) y una capacidad de 25,44 t/h, evidenciándose que existen oportunidades para reducir demoras operativas y estandarizar métodos; en transporte, se obtuvo una capacidad promedio 10,45 t/h, constituyéndose en el principal cuello de botella relativo a la continuidad de la cosecha y al costo por tonelada. Adicionalmente, se estimó que para sostener una molienda de 3000 t/día, se requiere contar con una dotación de 491 cortadores, 7 arrumadores-cargadores y 16 trailers de 45 t. Finalmente, se recomienda que es posible acortar tiempos de arrume-carguío mediante programación de flota, sincronización con planta y estandarización de procesos; con ello, se proyectaría mejorar la eficiencia global y disminuir costos asociados.

Referencias bibliográficas

Bustamante-Míñope, J. B. (1982). Estudio y evaluación técnico económico del sistema de carguío y transporte de la caña de azúcar de la C.A.A. Tumán Ltda. N° 14. Tesis para optar el título de Ing. Agrícola. Universidad Nacional Pedro Ruíz Gallo. Lambayeque, Perú. 101 p.

Carvajal-Irribarren, D. I. (2015) Evaluación de metodologías de estimación de tiempos de ciclo en minería escondida. Tesis para optar el título de Ingeniero civil de minas-Departamento de Ingeniería de Minas-Facultad de Ciencias Físicas y Matemáticas-Universidad de Chile, 84 p.

Donis-García, R. J. (2014) Eficiencia del corte manual de caña de azúcar a granel quemado y en verde limpio; Ingenio El Baúl, Santa Lucía Cotzumalguapa, Escuintla (2002-2003). Tesis presentada para obtener el título de Ingeniero Agrónomo. Universidad Rafael Landívar. Guatemala de la Asunción-Campus central. 59 p.

EUROSTAT. (2022). Statistics on sugar production in Europe. Recuperado de [sitio web oficial].

FAO. (2021). FAOSTAT Database: Sugarcane Production. Food and Agriculture Organization of the United Nations.

Frank, R. G. (1977) Costos y administración de la maquinaria agrícola. Editorial hemisferio sur. Buenos Aires, Argentina, 385 p.

Gunnarsson, C. (2008) Timeliness Costs in Grain and Forage Production Systems. Doctoral Thesis, Swedish University of Agricultural Sciences, Uppsala.

Matos, N. L., Gisbert-Soler, V., & Pérez-Molina, A. I. (2014). Metodología de estudio de tiempo y movimiento; introducción al GSD. Revista 3C Empresa.

Matos-Ramírez, N. (2014) Organización racional del complejo de máquinas en la cosecha-transporte-recepción de la caña de azúcar en la empresa azucarera “Argentina”. Revista Ciencias Técnicas Agropecuarias, 23, 27-33.

MIDAGRI. (2020). Informe sobre la producción de caña de azúcar en Perú. Ministerio de Desarrollo Agrario y Riego, Perú.

Renouf, M. A., Wegener, M. K., & Nielsen, L. K. (2008). An environ-mental life cycle assessment comparing Australian sugarcane with US corn and UK sugar beet as producers of sugars for fermentation. Biomass and Bioenergy, 32(12), 1144-1155.

Rodríguez, S. C. y Chacón V. (1997) Uso de hojas electrónicas en la administración de maquinaria agrícola. Tropicultura, revista científica de la Universidad Nacional Agraria de la Selva, 9, 7-29.

Sharma, A., Jain, A., Gupta, P., & Chowdary, V. (2021). Machine Learning Applications for Precision Agriculture: A Comprehensive Review. IEEE Access, 9, 4843-4873. https://doi.org/10.1109/ACCESS.2020.3048415

Tejada-Díaz, N.L., Gisbert-Soler, V. y Pérez-Molina, A.I. (2017). Metodología de estudio de tiempo y movimiento; introducción al GSD. 3C Empresa, investigación y pensamiento crítico. Edición Especial, 39-49. http://dx.doi.org/10.17993/ 3cemp.2017.especial.39-49/

Vargas, J. (2014) Pérdidas de caña en el campo por efecto de la cosecha mecánica y su proceso de mejora continua en 11 zafras. Central azucarera Tempisque, S. A. Costa Rica. Departamento de Investigación, Central Azucarera Tempisque, S. A. Costa Rica. 12 p.

World Bank. (2020). Agricultural Employment Statistics. https://data.worldbank.org/indicator/SL.AGR.EMPL.ZS

ANEXO 1

Tabla 3

Base de datos de tiempos (minutos) y movimientos en las operaciones de cosecha de S. officinarum L. (caña de azúcar)

Operación | La Francisca | Caravaca | Vega Santa Isabel | Vega Ramos | Vega entre Ríos | El Faycal | La Rivera |

P1 | P2 | P3 | P1 | P2 | P3 | P1 | P2 | P3 | P1 | P2 | P3 | P1 | P2 | P3 | P1 | P2 | P3 | P1 | P2 | P3 | |

Corte | | | | | | | |

Corte efectivo (Te) | 410,0 | 407,0 | 415,0 | 470,0 | 460,0 | 455,0 | 444,0 | 450,0 | 401,0 | 457,0 | 460,0 | 465,0 | 458,0 | 450,0 | 460,0 | 481,0 | 460,0 | 473,0 | 437,0 | 445,0 | 440,0 | |

Tomar agua (Tv) | 4,5 | 6,0 | 5,0 | 10,0 | 8,0 | 7,0 | 6,5 | 5,0 | 6,0 | 7,5 | 9,0 | 7,0 | 7,5 | 6,0 | 5,0 | 4,5 | 5,0 | 4,0 | 7,0 | 6,0 | 5,0 | |

Miccionar (Tv) | 4,5 | 4,0 | 5,0 | 6,0 | 5,0 | 6,0 | 2,5 | 3,0 | 4,0 | 4,5 | 6,0 | 5,0 | 5,5 | 5,0 | 4,0 | 3,5 | 4,0 | 5,0 | 3,0 | 4,0 | 4,0 | |

Afilar machete (Tv) | 7,5 | 9,0 | 8,0 | 5,0 | 7,0 | 5,0 | 5,0 | 4,0 | 5,0 | 5,0 | 7,0 | 5,0 | 5,0 | 7,0 | 6,0 | 4,0 | 6,0 | 5,0 | 3,0 | 5,0 | 4,0 | |

Cambio de gavilla (Tv) | 7,5 | 7,0 | 8,0 | 5,0 | 6,0 | 5,0 | 5,0 | 6,0 | 5,0 | 5,0 | 5,0 | 6,0 | 5,0 | 6,0 | 5,0 | 6,0 | 7,0 | 7,0 | 7,0 | 8,0 | 6,0 | |

Descanso y otros (Tp) | 24,0 | 21,0 | 18,0 | 24,0 | 20,0 | 25,0 | 17,0 | 20,0 | 18,0 | 20,0 | 17,0 | 19,0 | 29,0 | 25,0 | 28,0 | 7,0 | 10,0 | 8,0 | 24,0 | 20,0 | 22,0 | |

Arrumado y Carguío | | | | | | | |

Arrume + Carga de caña cortada (Te) | 208,0 | 215,0 | 210,0 | 110,0 | 105,0 | 118,0 | 213,0 | 210,0 | 215,0 | 245,0 | 247,0 | 250,0 | 302,0 | 300,0 | 310,0 | 225,0 | 230,0 | 228,0 | 205,0 | 210,0 | 207,0 | |

Carga de paquetes de recojo (Te) | 27,0 | 25,0 | 23,0 | 13,0 | 10,0 | 15,0 | 40,0 | 35,0 | 33,0 | 46,0 | 38,0 | 43,0 | 48,0 | 45,0 | 50,0 | 28,0 | 25,0 | 27,0 | 36,0 | 33,0 | 35,0 | |

Ingreso y carretera de camino (Tv) | 15,0 | 12,0 | 14,0 | 22,0 | 20,0 | 21,0 | 10,0 | 8,0 | 9,0 | 10,0 | 11,0 | 13,0 | 15,0 | 13,0 | 15,0 | 11,0 | 10,0 | 12,0 | 10,0 | 9,0 | 11,0 | |

Acomodo de carga carreta (Tv) | 18,0 | 15,0 | 13,0 | 7,0 | 5,0 | 6,0 | 15,0 | 13,0 | 15,0 | 14,0 | 15,0 | 12,0 | 14,0 | 15,0 | 13,0 | 16,0 | 15,0 | 17,0 | 15,0 | 13,0 | 15,0 | |

Reubicación y salida de trailers (Tv) | 32,0 | 28,0 | 30,0 | 15,0 | 11,0 | 13,0 | 30,0 | 32,0 | 29,0 | 33,0 | 31,0 | 30,0 | 38,0 | 35,0 | 40,0 | 37,0 | 35,0 | 40,0 | 29,0 | 26,0 | 28,0 | |

Otras interrupciones (Tp) | 15,0 | 18,0 | 20,0 | 35,0 | 25,0 | 30,0 | 15,0 | 18,0 | 20,0 | 17,0 | 20,0 | 18,0 | 33,0 | 30,0 | 32,0 | 17,0 | 15,0 | 20,0 | 29,0 | 30,0 | 25,0 | |

Transporte | | | | | | | |

Recorrido en 1arretera al ingenio (Ti, h) | 0,18 | 0,20 | 0,17 | 0,27 | 0,25 | 0,23 | 0,07 | 0,05 | 0,07 | 0,17 | 0,15 | 0,18 | 0,28 | 0,27 | 0,25 | 0,83 | 0,75 | 0,83 | 0,85 | 0,85 | 0,83 | |

Retorno del ingenio al campo (Tr, h) | 0,07 | 0,08 | 0,07 | 0,12 | 0,13 | 0,12 | 0,02 | 0,03 | 0,03 | 0,07 | 0,08 | 0,07 | 0,13 | 0,13 | 0,12 | 0,38 | 0,50 | 0,60 | 0,50 | 0,50 | 0,45 | |

Ingreso al campo (dem) | 3,0 | 4,0 | 4,0 | 4,0 | 5,0 | 5,0 | 3,0 | 2,0 | 3,0 | 4,0 | 4,0 | 3,0 | 3,0 | 3,0 | 4,0 | 3,0 | 3,0 | 4,0 | 4,0 | 4,0 | 3,0 | |

Recorrido del campo a 1arretera (dem) | 6,0 | 5,0 | 6,0 | 9,0 | 8,0 | 9,0 | 6,0 | 4,0 | 5,0 | 3,0 | 4,0 | 4,0 | 6,0 | 4,0 | 5,0 | 9,0 | 7,0 | 5,0 | 9,0 | 2,0 | 3,0 | |

Parada para recortar cañas (dem) | 3,0 | 4,0 | 3,0 | 4,0 | 5,0 | 4,0 | 6,0 | 7,0 | 8,0 | 3,0 | 5,0 | 5,0 | 5,0 | 7,0 | 6,0 | 3,0 | 6,0 | 5,0 | 3,0 | 5,0 | 4,0 | |

Pesaje, espera, descarga y salida (dem) | 46,0 | 43,0 | 45,0 | 109,0 | 107,0 | 5,0 | 51,0 | 94,0 | 87,0 | 109,0 | 155,0 | 110,0 | 111,0 | 115,0 | 110,0 | 46,0 | 55,0 | 79,0 | 55,0 | 87,0 | 84,0 | |

Espera hasta siguiente turno (dem) | 153,0 | 145,0 | 150,0 | 90,0 | 85,0 | 87,0 | 40,0 | 33,0 | 45,0 | 75,0 | 78,0 | 77,0 | 155,0 | 163,0 | 150,0 | 8,0 | 10,0 | 5,0 | 20,0 | 23,0 | 25,0 | |

Carga de caña (dem) | 63,0 | 60,0 | 65,0 | 61,0 | 58,0 | 60,0 | 55,0 | 60,0 | 57,0 | 64,0 | 61,0 | 60,0 | 55,0 | 47,0 | 50,0 | 53,0 | 45,0 | 40,0 | 57,0 | 43,0 | 46,0 | |

| | | | | | | | | | | | | | | | | | | | | | |

Te: Tiempo efectivo; Ti: Tiempo de ida al ingenio en el transporte;

Tv: Tempo vacío; Tr: Tiempo de retorno al campo en el transporte;

Tp: Tiempo perdido; P1, P2, P3, etc.: Pruebas de campo

dem: Tiempo de las demoras;

ANEXO 2

Tabla 4

Promedios de tiempos y movimientos y análisis estadístico

Operación | Francisca | Caravaca | Vega Santa Isabel | Vega Ramos | Vega Entre Ríos | Faycal | La Rivera | Análisis Estadístico |

Promedio | sd | cv |

Corte | | | | | | | | | | |

Corte efectivo (Te, min) | 410,7 | 461,7 | 431,7 | 460,7 | 460,7 | 471,333 | 440,7 | 447,52 | 22,8 | 5% |

Tomar agua (Tv, min) | 5,2 | 8,3 | 5,8 | 7,8 | 7,8 | 4,5 | 6,0 | 6,26 | 1,56 | 25% |

Miccionar (Tv, min) | 4,5 | 5,7 | 3,2 | 5,2 | 5,2 | 4,2 | 3,7 | 4,45 | 1,00 | 22% |

Afilar machete (Tv, min) | 8,2 | 5,7 | 4,7 | 5,7 | 5,7 | 5,0 | 4,0 | 5,60 | 1,50 | 27% |

Cambio de gavilla (Tv, min) | 7,5 | 5,3 | 5,3 | 5,3 | 5,3 | 6,7 | 7,0 | 6,07 | 1,05 | 17% |

Descanso y otros (Tp, min) | 21,0 | 23,0 | 18,3 | 18,7 | 18,7 | 8,3 | 22,0 | 19,81 | 5,86 | 30% |

Duración de la operación (h) | 7,6 | 8,5 | 7,8 | 8,4 | 8,4 | 8,3 | 8,1 | 8,2 | 0,3 | 4% |

Arrumado y Carguío | | | | | | | | | | |

Arrume + Carga de caña cortada (Te, min) | 211,0 | 111,0 | 212,7 | 247,3 | 247,3 | 227,7 | 207,3 | 217,29 | 54,85 | 25% |

Carga de paquetes de recojo (Te, min) | 25,0 | 12,7 | 36,0 | 42,3 | 42,3 | 26,7 | 32,14 | 32,14 | 11,36 | 35% |

Ingreso y habilitación de camino (Tv, min) | 13,7 | 21,0 | 9,0 | 11,3 | 11,3 | 11,0 | 10,0 | 12,90 | 3,96 | 31% |

Acomodo de carga carreta (Tv, min) | 15,3 | 6,0 | 14,3 | 13,7 | 13,7 | 16,0 | 14,3 | 13,38 | 3,40 | 25% |

Reubicación y salida de trailers (Tv, min) | 30,0 | 13,0 | 30,3 | 31,3 | 31,3 | 37,3 | 27,7 | 29,62 | 8,00 | 27% |

Otras interrupciones (Tp, min) | 17,7 | 30,0 | 17,7 | 18,3 | 18,3 | 17,3 | 28,0 | 22,95 | 6,67 | 29% |

Duración de la operación (h) | 5,2 | 3,2 | 5,3 | 6,1 | 6,1 | 5,6 | 5,4 | 5,3 | 1,0 | 18% |

Transporte | | | | | | | | | | |

Recorrido en carretera al ingenio (Ti, min) | 11,0 | 15,0 | 3,7 | 10,0 | 10,0 | 41,7 | 40,0 | 22,2 | 18,2 | 82% |

Retorno de ingenio al campo (Tr, min) | 4,3 | 7,3 | 1,8 | 4,3 | 4,3 | 24,0 | 23,3 | 12,0 | 11,5 | 96% |

Ingreso al campo (dem, min) | 3,7 | 4,7 | 2,7 | 3,7 | 3,7 | 3,3 | 3,7 | 3,57 | 0,75 | 21% |

Recorrido del campo a carretera (dem, min) | 5,7 | 8,7 | 5,0 | 3,7 | 3,7 | 7,0 | 4,7 | 5,67 | 2,15 | 38% |

Parada para recortar cañas (dem, min) | 3,3 | 4,3 | 7,0 | 4,3 | 4,3 | 4,7 | 4,0 | 4,81 | 1,47 | 31% |

Pesaje, espera, descarga y salida (dem, min) | 44,7 | 107,0 | 90,7 | 124,7 | 124,7 | 62,0 | 85,3 | 81,10 | 35,31 | 44% |

Espera hasta siguiente turno (dem, min) | 149,3 | 87,3 | 39,3 | 76,7 | 76,7 | 7,7 | 22,7 | 77,00 | 55,91 | 73% |

Carga de caña (dem, min) | 62,7 | 59,7 | 57,3 | 61,7 | 61,7 | 46,0 | 48,7 | 55,24 | 7,33 | 13% |

Duración de la operación (h/viaje) | 4,7 | 4,9 | 3,5 | 4,8 | 4,8 | 3,3 | 3,9 | 4,36 | 0,7 | 17% |

Te: Tiempo efectivo dem: Tiempo de las demoras

Tv: Tiempo Vacío Promedio: Promedio de tiempos por campo

Tp: Tiempo perdido sd: Desviación estándar

Ti: Tiempo de ida en el transporte cv: Coefiiente de variabilidad

Tr: Tiempo de retorno en el transporte

ANEXO 3

Tabla 5

Rendimientos y capacidades de las labores de cosecha de S. officinarum L. (caña de azúcar)

Actividad | N° | Campo | Qp | D | Vi | Vr | Dem | Nv | Te | Tv | Tp | Tt | Rt | Rw | Ct | Ce | Cef |

(t) | (km) | (kph) | (kph) | (min) | (Nº) | (min) | (min) | (min) | (min) | (%) | (%) | (t/h) | (t/h) | (t/h) |

Corte (Manual) | 1 | La Francisca | 9,0 | 5,0 | - | - | - | - | 410,7 | 25,4 | 43,3 | 479,4 | 86% | 91% | 1,24 | 0,94 | - |

2 | Caravaca | 9,0 | 7,5 | - | - | - | - | 461,7 | 25,0 | 23,0 | 509,7 | 91% | 95% | 1,11 | 0,88 | - |

3 | Vega Sta. Isabel | 9,0 | 1,5 | - | - | - | - | 431,7 | 19,0 | 18,3 | 469,0 | 92% | 96% | 1,20 | 0,96 | - |

4 | Vega Ramos | 9,0 | 7,5 | - | - | - | - | 460,7 | 24,0 | 18,7 | 503,4 | 92% | 96% | 1,11 | 0,89 | - |

5 | Vega Entre Ríos | 9,0 | 8,0 | - | - | - | - | 456,0 | 22,3 | 27,3 | 505,6 | 90% | 95% | 1,13 | 0,89 | - |

6 | El Faycal | 9,0 | 25,0 | - | - | - | - | 471,3 | 20,4 | 8,3 | 500,0 | 94% | 98% | 1,10 | 0,90 | - |

7 | La Rivera | 9,0 | 24,0 | - | - | - | - | 455,0 | 23,0 | 29,0 | 507,0 | 90% | 94% | 1,13 | 0,89 | - |

| | Promedios | 449,6 | 22,7 | 24,0 | 496,3 | 91% | 95% | 1,15 | 0,91 | |

Arrume y carguío | 1 | La Francisca | 180,0 | 5,0 | - | - | - | - | 235,0 | 80,0 | 15,0 | 330,0 | 71% | 95% | 34,29 | 27,27 | - |

2 | Caravaca | 90,0 | 7,5 | - | - | - | - | 123,7 | 40,0 | 30,0 | 193,7 | 64% | 85% | 32,99 | 23,23 | - |

3 | Vega Sta. Isabel | 180,0 | 1,5 | - | - | - | - | 248,7 | 53,6 | 17,7 | 320,0 | 78% | 94% | 35,73 | 28,13 | - |

4 | Vega Ramos | 180,0 | 7,5 | - | - | - | - | 289,6 | 56,3 | 18,3 | 364,2 | 80% | 95% | 31,22 | 24,71 | - |

5 | Vega Entre Ríos | 180,0 | 8,0 | - | - | - | - | 351,7 | 66,0 | 31,7 | 449,4 | 78% | 93% | 25,86 | 20,03 | - |

6 | El Faycal | 180,0 | 25,0 | - | - | - | - | 254,4 | 64,3 | 17,3 | 336,0 | 76% | 95% | 33,89 | 26,79 | - |

7 | La Rivera | 180,0 | 24,0 | - | - | - | - | 242,0 | 52,0 | 28,0 | 322,0 | 75% | 91% | 36,73 | 27,95 | - |

| | Promedios | 249,3 | 58,9 | 22,6 | 330,8 | 74% | 93% | 32,96 | 25,44 | |

Transporte | 1 | La Francisca | 45,0 | 5,0 | 27,3 | 69,8 | 269,3 | 48 | - | - | - | - | - | - | - | 9,49 | 455,37 |

2 | Caravaca | 45,0 | 7,5 | 30 | 61,6 | 283,3 | 17 | - | - | - | - | - | - | - | 8,84 | 150,20 |

3 | Vega Sta. Isabel | 45,0 | 1,5 | 24,3 | 50 | 192,7 | 32 | - | - | - | - | - | - | - | 13,62 | 435,92 |

4 | Vega Ramos | 45,0 | 4,0 | 24 | 55,8 | 266,7 | 13 | - | - | - | - | - | - | - | 9,61 | 124,91 |

5 | Vega Entre Ríos | 45,0 | 8,0 | 30 | 62,3 | 335,3 | 21 | - | - | - | - | - | - | - | 7,52 | 157,94 |

6 | El Faycal | 45,0 | 25,0 | 31,1 | 50,5 | 130,0 | 21 | - | - | - | - | - | - | - | 12,98 | 272,61 |

7 | La Rivera | 45,0 | 24,0 | 29 | 49,7 | 164,3 | 12 | - | - | - | - | - | - | - | 11,11 | 133,36 |

Promedios | | | 28 | 57,1 | 234,5 | | | 10,45 | 247,19 |

Qp: Cantidad promedio producida por la operación Tp: Tiempo perdido

D: Distancia del campo al ingenio Tt: Tiempo total de evaluación

Vi: Velocidad de ida del vehículo Rt: Rendimiento del tiempo

Vr: Velocidad de retorno del vehículo Rw: rendimiento de trabajo

Dem: Tiempo de las demoras Ct: Capacidad teórica

Nv: Número de vehículos para el área cosechada Ce: capacidad efectiva individual

ANEXO 4

Tabla 6

Costos operativos de la cosecha de S. officinarum L. (caña de azúcar)

Elementos del costo | Maquinaria | Operaciones |

Arrumador-Cargador | Trayler | Corte | Arr + Carg | Transporte |

(JOHN DEERE 2254) | | (Manual) | (J D 2254) | (ATA 18000 SR) |

Potencia al motor (kw) | 149,2 | 209 | | | |

Ancho de trabajo (m) | * | * | | * | * |

Factor de potencia (N°) | * | * | | 0,56 | 0,56 |

Velocidad (KPH) | * | * | | * | * |

Eficiencia de campo (%) | * | * | | * | * |

Precio de compra ($) | 577500 | 316140 | | 8500 | 24750 |

Valor de reventa (%P) | 3,60% | 3,60% | | 0,17% | 0,17% |

Vida útil (años) | 16 | 16 | | 16 | 16 |

Uso anual (horas) | 1000 | 1000 | | 1000 | 1000 |

Reparación anual (%P) | 16,00% | 16,00% | | 16,00% | 16,00% |

Interés (%) | 0,12 | 0,12 | | 0,12 | 0,12 |

Mano de obra (NS/h) | | | 7,875 | 8,33 | 8,33 |

Precio diésel (NS/l) | | | | 3,29 | 3,29 |

Costos fijos (NS) | | | | | |

Depreciación | 34793,87 | 19047,16 | | 530,34 | 1544,24 |

Interés | 35897,88 | 19651,53 | | 510,87 | 1487,53 |

Resg./s/Imp. | 5775,00 | 3161,40 | | 85,00 | 247,50 |

TOTAL | 76466,75 | 41860,09 | | 1126,21 | 3279,27 |

COSTO FIJO (NS/h) | 76,47 | 41,86 | | 1,13 | 3,28 |

Máquina | | | | 76,47 | 41,86 |

Máquina + aditamento | | | | 77,59 | 45,14 |

Costos variables (NS/h) | | | | | |

Reparación y mantenimiento | 92,40 | 50,58 | | 1,36 | 3,96 |

Combustible | | | | 267,89 | 375,27 |

Lubricante | | | | 40,18 | 56,29 |

Máquina + aditamento | | | | 401,84 | 486,10 |

Costo total maq. (NS/h) | | | | 479,43 | 531,24 |

Capacidad efectiva (t/h) | | | 0,91 | 25,44 | 10,45 |

Resumen de costos (NS/t) | | | | | |

Maquinaria | | | | | |

Costos fijos | | | | 3,05 | 4,32 |

Costos variables | | | | 15,80 | 46,52 |

Total | | | | 18,85 | 50,84 |

Mano de obra | | | | 0,33 | 0,80 |

Costo total operación (NS/t) | | 8,65 | 19,17 | 51,63 |

Costo total operación (NS/h) | | | 7,88 | 487,76 | 539,57 |